Dr Anna Wronka,

Dr Anna Wronka,

Zakład Doskonalenia Procesów Operacyjnych

Katedra Logistyki Wydział Zarządzania

Uniwersytet Łódzki

W artykule omówiono założenia zintegrowanej koncepcji Lean Green. Wskazano obszary spójne dla obu paradygmatów, ale także zidentyfikowano potencjalne bariery jednoczesnej implementacji obu założeń do strategii firmy.

The integration of lean and green management – Lean Green The article discusses the establishment of the integrated Lean Green concept. It highlights the areas consistent for both paradigms, but also identifies potential barriers to simultaneous implementation of both assumptions in the company’s strategy.

Współcześnie funkcjonujące podmioty gospodarcze niemalże codziennie stają przed licznymi wyzwaniami, i to nie tylko wynikającymi z różnych wymiarów nadal trwającego kryzysu gospodarczego, ale także z uwarunkowań szeroko rozumianego otoczenia, w którym prowadzą swoje organizacje. Dotrzymanie tempa coraz szybszym zmianom rynkowym, zaspokojenie a niejednokrotnie wręcz przewyższenie wymagań klientów, zarówno indywidualnych, jak i przemysłowych, i jednocześnie presja na obniżenie kosztów, bez uszczerbku na jakości oferty, to tylko niektóre zmienne wymuszające poszukiwanie coraz to bardziej wysublimowanych, holistycznych strategii zarządzania. Jedną z nich jest stosunkowa nowa koncepcja wyszczuplonego zielonego zarządzania – Lean Green, która jest przykładem zintegrowanego podejścia do zarządzania procesami operacyjnymi, ze szczególnym uwzględnieniem zapewnienia ich płynności i efektywności w kontekście zarządzania prośrodowiskowego.

SPIS TREŚCI

Założenia Lean Management

Wyszczuplone zarządzanie, czyli Lean Management, to podejście, które obejmuje swoim zasięgiem już nie tylko typowe procesy produkcyjne, ale również procesy, realizowane w innych sferach działalności biznesowej, w tym coraz częściej w sektorze usługowym, przykładowo w administracji publicznej (ang. Lean Administration, czyli wyszczuplona administracja) czy branży medycznej (ang. Lean Healthcare, czyli wyszczuplona opieka zdrowotna). Lean Management to koncepcja zarządzania, która opiera się na paradygmacie ciągłego doskonalenia strumienia wartości, zgodnie z potrzebami klientów i innych interesariuszy organizacji. Mimo, iż w większości opracowań naukowych, Lean jest utożsamiany z eliminacją wszelkich strat, rozumianych jako marnotrawstwo, nie generujące wartości dodanej, należy pamiętać, iż w praktyce jest to szersza, wieloaspektowa filozofia, która wymaga przede wszystkim zmiany kultury organizacyjnej, a co za tym idzie ukształtowania świadomości i potrzeby zmian u wszystkich pracowników podmiotu przechodzącego transformację Lean. Skuteczna implementacja Systemu Lean Management – LMS (ang. Lean Management System), poza typowymi narzędziami technicznymi, typu: Takt Time[1], TPM[2], SPC[3], SMED[4] czy 5S[5], jest coraz powszechniej wspomagana przez tzw. metody indukujące zaangażowanie całej kadry, przykładowo poprzez: CAP Model[6] czy Model Zmian Kottera[7]. Uogólniając, można przyjąć, iż system Lean bazuje na trzech głównych filarach, którymi są: planowanie strategiczne, struktura organizacyjna oraz potencjał zasobów, przede wszystkich ludzkich. W ramach tych bazowych zmiennych, dodatkowo coraz częściej w literaturze przedmiotu określa się tzw. kluczowe elementy rozwoju koncepcji, takie jak: orientacja na klienta, przywództwo, wyszczuplona i informacyjna architektura organizacji, partnerstwo, kultura doskonalenia procesów oraz wyszczuplona inżynieria, zarządzanie produkcją i infrastrukturą. Prawidłowo sformułowana strategia Lean powinna integrować unikalne wartości przedsiębiorstwa z potrzebami jego newralgicznych klientów. Strategia ma być efektywną odpowiedzią na zmieniające się otoczenie, a w kontekście założeń Lean, powinna odwoływać się przede wszystkim do informacji zwrotnych, uzyskanych od odbiorców oferty oraz umiejętności najwyższego kierownictwa w zakresie adaptacji wymagań klientów do polityki, struktury organizacyjnej oraz zdolności produkcyjnych firmy. Z kolei struktura nawiązuje do relacji zachodzących między wewnętrznymi i zewnętrznymi procesami firmy, w szczególności w zakresie przepływu informacji, między ogniwami odpowiedzialnymi za wydajność działań badawczo-rozwojowych, elastyczną produkcję i skuteczną dystrybucję. Ostatni filar systemu Lean jest często utożsamiany z wyróżniającymi możliwościami organizacji, które stanowią swoisty bufor bezpieczeństwa, względem zmian zachodzących w mikro i makro-otoczeniu podmiotu. Szeroko rozumiane zasoby stanowią niepowtarzalny atut firmy, a właściwie zarządzanie nimi, umożliwia realizację przyjętych założeń strategicznych oraz strukturalnych.

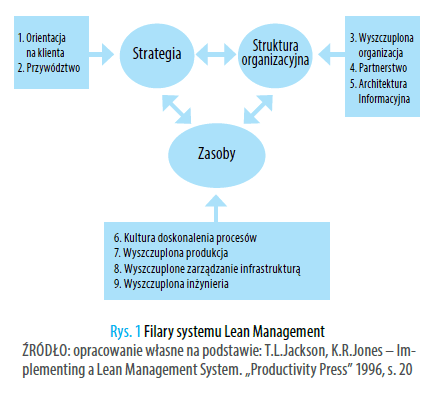

Na rysunku 1 przedstawiono powiązania składowych systemu Lean wraz z kluczowymi czynnikami wspomagającymi.

Zielone praktyki zarządzania

Podejście Lean z racji swojej wielowymiarowości dotyczy również aspektów środowiskowych działalności współczesnych podmiotów. W krajach charakteryzujących się wysoką świadomością ekologiczną nabywców, coraz bardziej zauważalny jest trend związany z kształtowaniem nowej, zrównoważonej tożsamości organizacji, uzyskiwanej przede wszystkim dzięki zastosowaniu metod, technik i narzędzi implikujących spełnienie wymagań prawnych, związanych z ochroną środowiska[8]. Do najpopularniejszych normatywnych narzędzi należą systemy zarządzania środowiskowego, w tym przede wszystkim system, zgodny z wymaganiami normy ISO 14001 oraz EMAS (ang. Eco Management and Audit Scheme), czyli System Ekozarządzania i Audytu, a także standard BS 8901, zakładający minimalizację negatywnego wpływu procesów na środowisko naturalne, pozytywne oddziaływanie na społeczność lokalną oraz redukcję kosztów produkcji i eksploatacji.

Ponadto priorytetyzacja ochrony środowiska w polityce Unii Europejskiej[9], przyczyniła się do wzrostu zainteresowania dobrowolną certyfikacją, już nie tylko systemów zarządzania, ale również produktów na znaki, potwierdzające właściwości ekologiczne wyrobów w trakcie całego cyklu ich życia. W Europie najpopularniejszy znak to Ecolabel[10], zaś w Polsce jego krajowy odpowiednik, czyli Ekoznak. Dodatkowo liczne możliwości uzyskania dotacji, wpłynęłyna ożywienie zielonej aktywności przedsiębiorstw, przede wszystkim w obrębie racjonalizacji gospodarki środowiskowej oraz implementacji najlepszych dostępnych, z tego zakresu, praktyk, tzw. BAT (ang. Best Available Practices) oraz BATNEEC (ang. Best Available Technology Not Entailing Excessive Cost), czyli najlepszych dostępnych technologii, niepowodujących nadmiernych kosztów. Nie bez znaczenia pozostaje również popularyzacja koncepcji zrównoważonego rozwoju (ang. sustainable development), której elementy coraz częściej wpisują się w strategię firm. Według A. Sadowskiego, praktyczna implikacja założeń zrównoważonego rozwoju, potocznie określanego jako ekorozwój, wymusza integrację ładu ekologicznego z aspektami społeczno-ekonomicznymi, przestrzennymi oraz politycznymi[11]. Zaś sprostanie wytycznym koncepcji, wymaga od podmiotów gospodarczych traktowania zasobów środowiska naturalnego jak ograniczonych dóbr gospodarczych oraz wykorzystania tzw. kapitału przyrodniczego w sposób pozwalający na zachowanie funkcji ekosystemów w perspektywie długookresowej[12]. Mimo, iż poczucie odpowiedzialności ekologicznej przedsiębiorstw jest w dużej mierze nadal wręcz wymuszone poprzez coraz bardziej restrykcyjne wymagania prawne, to obserwacja proaktywnych praktyk środowiskowych, wskazuje iż zielona inicjatywa, to również coraz częściej przejaw ponadstandardowej jakości oferty, innowacyjności, bazującej na tzw. nowych modelach biznesu, wysokiej konkurencyjności oraz społecznej odpowiedzialności podmiotów gospodarczych[13]. Należy podkreślić, iż zrównoważone podejście jest coraz powszechniej stosowane w kontekście szeroko rozumianej logistyki, w szczególności w zakresie zarządzania łańcuchami dostaw. Zadaniem zrównoważonych łańcuchów dostaw jest holistyczne zarządzanie przepływem materiałów, informacji, kapitału, ludzi i wiedzy, z uwzględnieniem wymiaru ekonomicznego, środowiskowego i społecznego oraz wartości, tworzonych w ramach wewnętrznych i zewnętrznych relacji między poszczególnymi ogniwami (interesariuszami) łańcucha[14]. Jak pokazują doświadczenia firm, w szczególności tych z rodowodem skandynawskim, prowadzenie odpowiedzialnego biznesu w ramach łańcucha dostaw, generuje korzyści nie tylko o charakterze wizerunkowym, ale również prowadzi w dłuższej perspektywie czasu do znacznych oszczędności, stwarza nowe możliwości rynkowe, ogranicza ryzyko operacyjne oraz korzystnie wpływa na lojalność klientów, pracowników i pozostałych stron zainteresowanych[15]. Jednym z istotniejszych wymiarów odpowiedzialnego zarządzania jest efektywna gospodarka surowcami naturalnymi, a przez to minimalizacja negatywnego wpływu na środowisko. Założenie to jest w szczególności respektowane w ramach funkcjonowania tzw. zielonych łańcuchów dostaw (ang. Green Supply Chains), które są coraz częściej utożsamiane z kierunkiem dalszej ewolucji ekologistyki[16].

Lean Green – integracja aspektów wyszczuplonego zarządzania z zielonymi praktykami

W poszukiwaniu jeszcze bardziej skutecznych i efektywnych ekonomicznie narzędzi, przedsiębiorstwa coraz częściej stosują zintegrowane koncepcje zarządcze, które na zasadzie efektu synergii, generują razem wyższe potencjalne korzyści (przykładowo: wyższy poziom ekologicznej odpowiedzialności i zarazem wzrost zyskowności) oraz podstawy do zwiększenia przewagi konkurencyjnej. Obserwacja praktyki gospodarczej wskazuje, iż coraz chętniej stosowanym holistycznym podejściem jest tzw. Lean Green, które kładzie nacisk na:

- optymalizację poziomu, poniesionych kosztów i zasobów, w szczególności tych naturalnych, zużytych w trakcie produkcji i/lub świadczenia usług;

- minimalizację liczby popełnionych w trakcie procesów wytwórczych usterek, strat, przestojów;

- wykorzystanie tylko na poziomie niezbędnego minimum energii w toku realizacji oferty;

- redukcję ilości wytwarzanych odpadów i emitowanych zanieczyszczeń[17].

Lean Green stanowi swoistą reakcję na wzrastające koszty pozyskania energii, możliwe ryzyko niestabilnych dostaw oraz coraz szybsze tempo zmian uregulowań prawnych i/lub rządowych. Jest to koncepcja, zakładająca minimalizację negatywnych aspektów środowiskowych, występujących lub mogących wystąpić w ramach wszystkich, zidentyfikowanych w szczupłej strukturze organizacji, rodzajów marnotrawstwa. Przykładowo:

- nadprodukcja, generuje większe niż wymagane zużycie energii, związanej z infrastrukturą, wykorzystywaną do obsługi zbędnych produktów;

- zapasy, skutkują wzrostem zapotrzebowania na energię do przechowywania (konieczność ogrzewania, chłodzenia lub oświetlenia magazynów);

- transport, wymaga energii, koniecznej do przewozu towarów (w szczególności emisja CO2);

- oczekiwanie, determinuje pobór mocy w trakcie postoju;

- zbędny ruch, zwiększa konieczność posiadania miejsca na półprodukty i wyroby w toku;

- braki, wymuszają dodatkowe nakłady na energię, w związku z koniecznością działań korygujących niezgodności produkcyjne (naprawy, przeróbki, przeklasyfikowanie lub złomowanie);

- błędy w procesie, powodują dodatkowe wykorzystanie energii[18].

Cele operacyjne ustalane w ramach założeń Lean, stanowią skuteczny katalizator dla zróżnicowanych pod względem form przejawów zielonej inicjatywy. Mimo, iż pojęcie straty jest inaczej definiowane przez oba paradygmaty, w praktyce implementacja Lean Green, odbywa się poprzez zastosowanie szeregu, typowych dla Lean Management, narzędzi i technik, które jednocześnie wspomagają zarządzanie gospodarką środowiskową i tworzenie eko-kultury w wyszczuplonej organizacji. Pośród najczęściej stosowanych narzędzi, należy wymienić: KAIZEN, Zrównoważone Mapy Strumienia Wartości, TPM czy Six Sigmę. Przedsiębiorstwa odwołujące się w swojej działalności do założeń lean i eko, powinny stosować holistyczne podejście end to end, które ma na celu zaangażowanie wszystkich uczestników strumienia wartości w procesy eliminacji wszelkiego marnotrawstwa oraz wypracowanie kultury rozwiązywania problemów, wspierającej procesy ciągłego doskonalenia w całym łańcuchu dostaw[19]. Oznacza to, iż firmy muszą zmienić swoją misję i wizję, oraz adaptować praktyki Lean Green również do tzw. funkcji wspomagających, realizowanych w firmach, przykładowo poprzez księgowość, administrację czy kadry.

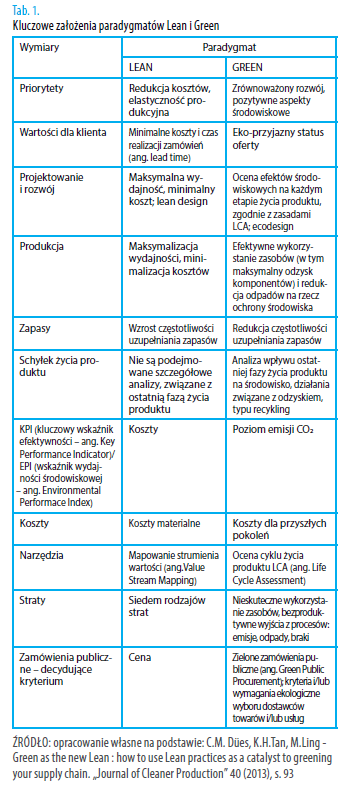

Mimo, iż aspekty Lean i Green łączą kluczowe założenia procesowe, w tym tak istotny wskaźnik efektywności KPI (ang. Key Performance Indicator), jakim jest poziom świadczonych usług, to należy podkreślić iż, istnieją pewne obszary, które stanowią barierę dla integracji i uzyskania w pełni synergicznych efektów Lean Green.

Potencjalny konflikt może wynikać choćby z odmiennego postrzegania natury środowiska. Zgodnie z Lean, środowisko jest jednym z zasobów, wpływających na ostateczną wartość dodaną, dostarczaną odbiorcy oferty. Z kolei według idei Green, środowisko to swoiste ograniczenie dla procesów projektowania, wytwarzania i świadczenia oferty, zgodnie z założeniami techniki oceny cyklu życia LCA (ang. Life Cycle Assessment). Przykładowo: produkcja zgodna z założeniami Just in time czy system pull, nie zawsze będzie kompatybilna z proekologiczną polityką firmy, która zakłada minimalizację transportu i spedycji, chociażby ze względu na emisję CO2. Również specyfika i oczekiwania odbiorców obu praktyk są inne. Dla klientów Lean istotna jest redukcja kosztów oraz czasów realizacji zamówienia, tzw. lead time, z kolei od strony wymiaru Green, satysfakcja nabywcy jest uwarunkowania statusem ekologicznym produktu. Nie bez znaczenia jest również wymiar kosztowy integracji. Innowacyjne inwestycje środowiskowe generują znaczne koszty, które stosunkowo trudno odnieść do opłacalności zielonych praktyk w kontekście zrównoważonego rozwoju, a to z kolei przeczy idei Lean Management. Przedstawione aspekty, stanowią jedynie przykładowe, identyfikowane w praktyce, dystraktory, utrudniające integrację Lean z Green.

W tabeli 1 przedstawiono obszary charakteryzujące założenia Lean i Green.

Perspektywy rozwoju Lean Green

Analiza dostępnej literatury przedmiotu świadczy, iż integracja aspektów Lean z Green jest obszarem stosunkowo nowym w praktyce gospodarczej, jednakże liczne inicjatywy podejmowane w tym obszarze wskazują na jego duży potencjał rozwojowy. Poza licznymi programami rządowymi, typu Lean and Clean[20], coraz częściej odbywają się międzynarodowe konferencje, propagujące tematykę Lean Green, a także konkursy, promujące podmioty stosujące założenia zintegrowanego podejścia. W Europie coraz popularniejsza jest nagroda Lean and Green, przyznawana organizacjom, które zobowiązują się do redukcji emisji CO2 w ramach swych działań logistycznych (transport, magazynowanie, dystrybucja) o co najmniej 20% w ciągu 5 lat, przy jednoczesnym wykazaniu redukcji, ponoszonych kosztów. Wyróżnienie to jest przyznawane w Belgii, Holandii, Niemczech i Włoszech. Do tej pory w programie wzięło udział ponad 300 podmiotów, z czego 45 już nagrodzono. Organizatorzy szacują, że w przyszłym roku, liczba aplikantów wzrośnie dwukrotnie. Dotychczasowi laureaci stanowią jednostki, zróżnicowane, zarówno pod względem wielkości (od mikro podmiotów, do międzynarodowych koncernów, takich jak: Unilever, Coca-Cola, Heineken), jak i profilu działalności (firmy typowo produkcyjne typu: Bridgestone, ale także organizacje rządowe, a mianowicie Holenderskie Ministerstwo Infrastruktury i Środowiska)[21].

Zakończenie

Kwestie zrównoważonego rozwoju to współcześnie już nie tylko przejaw świadomości i troski o środowisko naturalne czy element budowania wizerunku, to coraz częściej wymóg rynkowy, stanowiący warunek sine qua non prowadzenia działalności gospodarczej. Jak pokazują wyniki badań przeprowadzonych w 2011 roku przez światową firmę doradczą Ernst&Young na próbie 272 firm, pośród najważniejszych powodów respektowania zrównoważonych założeń są: chęć redukcji kosztów, oczekiwania interesariuszy, w tym przede wszystkim klientów, pracowników i udziałowców, oraz próba minimalizacji potencjalnego ryzyka[22].

Zjawisko integracji elementów Green z praktykami biznesowymi, w tym w szczególności z mechanizmami wypracowanymi w ramach filozofii Lean, mimo iż nie jest procesem łatwym, bez wątpienia generuje liczne mierzalne korzyści. Poza identyfikacją zagrożeń środowiskowych i możliwością minimalizacji ich skutków, może zwiększyć przewagę konkurencyjną, umocnić markę na arenie międzynarodowej, a także przyczynić się do podniesienia morali pracowników. Obserwacja działalności chociażby takich koncernów jak: Compaq, Sony Corporation, Boeing, Wal-Mart czy United Kingdom’s Royal Mail, wskazuje, iż Lean to nie tylko katalizator Green, ale również działanie o charakterze komplementarnym, które jest coraz częściej uzupełniane o kolejne aspekty zarządzania, chociażby tak jak w przypadku tzw. organizacji o charakterze LARG (ang. lean, agile, resilient and green)[23].

ŹRÓDŁA:

[1] Takt Time, czyli czas taktu, jest to wskaźnik wyliczany jako iloraz dostępnego czasu pracy przez zmówienie klienta. To miara, umożliwiająca odniesienie częstotliwości produkcji do częstotliwości zamówień. Takt Time wykorzystuje się, by zmierzyć dostępne zdolności produkcyjne w sposób zrównoważony w stosunku do ilościowego zapotrzebowania klienta. Szerzej: F.Mojorana, A. Morelli – Lean Banking. Zastosowanie Six Sigma w świecie finansowym z przykładami. Wydawnictwo M, Kraków 2012, s.105

[2] TPM – kompleksowe utrzymanie ruchu (ang. Total Productive Maintanance), czyli metodologia, która ma celu zapewnienie ciągłości i płynności produkcyjnej poprzez odpowiednie utrzymanie parku maszynowego. Szerzej: P.M. Charantimath – Total Quality Management, Pearson Education 2009, s.5

[3] SPC – statystyczne sterowanie procesem (ang. Statistical Process Control), to statystyczna metoda zarządzania jakością, w szczególności stosowana w celu optymalizacji przepływu procesów. Szerzej: T.Stapenhurst – Mastering Statistical Process Control. Elsevier 2005, s. 13

[4] SMED – jednocyfrowy czas przezbrojenia (ang.Single Minute Exchange of Die), jest to metoda stosowana do poprawy wydajności pracy i usuwania wąskich gardeł w systemach produkcyjnych. Szerzej: A. Stabryła (red.) – Koncepcje zarządzania współczesnym przedsiębiorstwem. Mfiles, Kraków 2010, s. 189

[5] 5S – system praktyk, mający na celu uporządkowanie miejsca pracy. Akronim pochodzi od japońskich słów, które mają następujące odniesienia w języku polskim: Seiri-Selekcja, Seiton-Systematyka, Seiso-Sprzątanie,Seiketsu-Schludność, Shitsuke-Samodyscyplina. Szerzej:http://leanmanagement.pl (11.2013 r.)

[6] CAP Model (ang. Change Acceleration Process), to model wypracowany w koncernie GE, którego nadrzędnym celem jest usprawnienie procesu wdrażania innowacji głównie poprzez zmianę kultury organizacyjnej. Model bazuje na równaniu: E=QxA, gdzie E (ang. effective results) oznacza skuteczność wyników, Q (ang. Qulity) odnosi się do jakości technicznej pracy, zaś A (ang. acceptance) to zmienna, określająca poziom akceptacji zmian. Szerzej: J.D. Polk, Lean Six Sigma, innovation, and the change acceleration process can work together, „Physician Executive”, Jan/Feb2011, Vol. 37 Issue 1, s.38-42

[7] Model Zarządzania Zmianami opracowany przez Johna Kottera zakłada istnienie ośmiu kroków, akcelerujących zmiany: uświadomienie pilności i potrzeby zmian, stworzenie zespołu kierującego i odpowiedzialnego za zmiany, opracowanie wizji zmian, skuteczne zakomunikowanie tej wizji, umożliwienie działania, demonstracja wszelkich sukcesów, nie poddawanie się w przypadku niepowodzeń, utrwalenie zmian. Szerzej: www.kotterinterantional.com (11.2013 r.)

[8] M.Wirkus, A.Chmielarz – Środowiskowe aspekty wdrażania lean manufacturing, w: Materiały konferencyjne: Innowacje w Zarządzaniu i Inżynierii Produkcji, Zakopane 2012, s. 169-176

[9] Program Operacyjny Infrastruktura i Środowisko 2007-2013, to najważniejsze źródło finansowania przedsięwzięć, związanych z ochroną środowiska oraz największy pod względem dostępności środków finansowych, program operacyjny w całej Unii Europejskiej. Szerzej: www. nfosigw.gov.pl(11.2013 r.)

[10] Szerzej: http://ec.europa.eu/environment/ecolabel/facts-and-figures.html (11.2013 r.)

[11] A .Sadowski – Zrównoważony rozwój z perspektywy logistyki zwrotnej. „Problemy ekorozwoju” 2008, vol.3,No 2, s. 129

[12] Szerzej: www.mg.gov.pl (11.2013 r.)

[13] W literaturze przedmiotu istnieje odrębne pojęcie, definiujące odpowiedzialność ekologiczną przedsiębiorstw – CER (ang. corporate environmental responisbility). Szerzej: A. Chodyński – Odpowiedzialność ekologiczna w pro aktywnym działaniu przedsiębiorstw. Oficyna Wydawnicza AFM, Kraków 2011, s. 13

[14] Szerzej: J.Morana – Sustainable Supply Chain Management. Wiley&Sons 2013, s. 5

[15] Szerzej: CSR w łańcuchu dostaw i w partnerstwie biznesowym. Doświadczenia firm skandynawskich. Skandynawsko – Polska Izba Gospodarcza i CSRinfo, Warszawa 2012

[16] Szerzej: G.Lichocik, A. Sadowski – Koszty logistyki zwrotnej w zarządzaniu łańcuchami dostaw w świetle badań. „Logistyka” Nr. 2/2013, s. 28

[17] Szerzej: P. Sosnowski – Green Lean – rosnące powiązania pomiędzy ekonomią a ekologią w gospodarce. „Zarządzanie jakością” 3/4/2012 s. 29

[18] T ransport odpowiada za 25% całkowitej światowej emisji CO 2. Szerzej: M. Krzyczkowski – Ekologistyka a transport, „Logistyka Odzysku” Nr 1/2012 (2), s. 14

[19] Szerzej:M.Bryke – Lean Green, cz.1 . KA IZEN Nr 3/4 2012 s.17

[20] Szerzej:I.Galicia – Total Lean and Green Eco-Advantage ”Integrated” Strategy. www. sme.org/ manufacturingengineering (11.2013 r.)

[21 ] Przykładowo Amerykańska Agencja Ochrony Środowiska (United States Enivironmental Protection Agency – EPA), która opracowała zestaw narzędzi, łączących zasady lean z zarządzaniem środowiskowym. Szerzej: www.epa.gov (11.2013 r.)

[22] Informacje uzyskane na podstawie wywiadu bezpośredniego z pracownikami firmy Connekt, Lean and Green. (10.2013 r.)

[23] Szerzej:A.Stuart – Green is the new Lean. „CFO” June 2012, s. 47

[24] S. Figueira, V.Cruz Machado, I.L.Nunes – Integration of human factors principles in LAR G organizations – a conceptual model. „IOS Press” 2012, s. 1712

Artykuł recenzowany

Źródło: Logistyka Odzysku 1/2014(10), str. 48-51